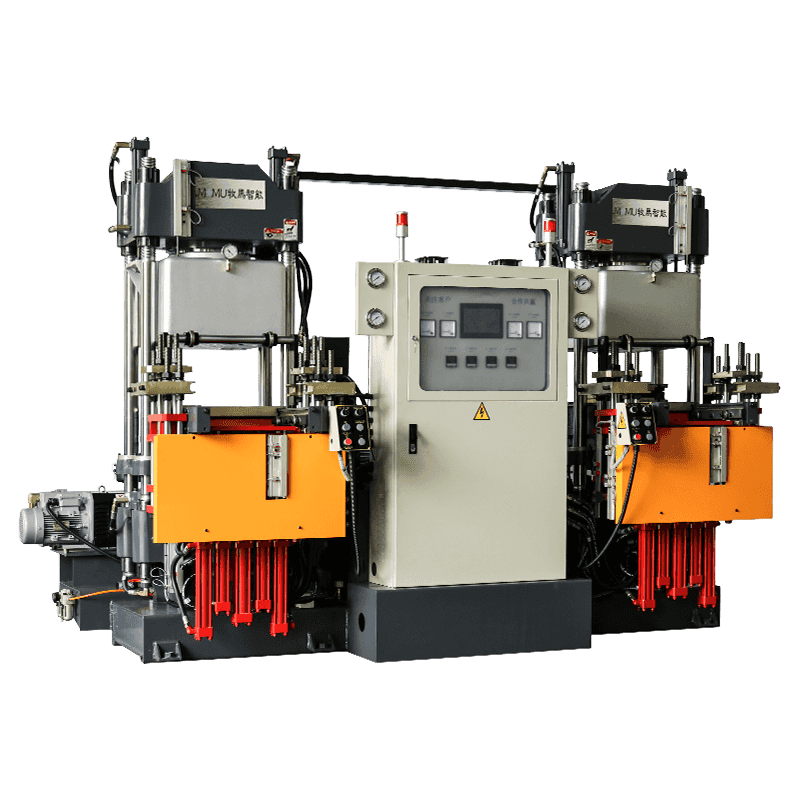

ในการผลิตที่ทันสมัยทำให้การผลิตมีคุณภาพสูง ซีลน้ำมัน เป็นสิ่งจำเป็นสำหรับการรับรองความน่าเชื่อถือและประสิทธิภาพของเครื่องจักรในอุตสาหกรรมต่างๆ เช่น ยานยนต์ การบินและอวกาศ อุปกรณ์อุตสาหกรรม และระบบไฮดรอลิก เครื่องซีลน้ำมันชนิดพิเศษ เป็นอุปกรณ์พิเศษที่ออกแบบมาเพื่อผลิตซีลน้ำมันในปริมาณมากที่แม่นยำ ทนทาน และสม่ำเสมอ เช่นเดียวกับเครื่องจักรขั้นสูงอื่นๆ ประสิทธิภาพไม่เพียงแต่ขึ้นอยู่กับการตั้งค่าเริ่มต้นเท่านั้น แต่ยังขึ้นอยู่กับความเหมาะสมด้วย การซ่อมบำรุง และ แนวทางปฏิบัติในการแก้ไขปัญหา - การดูแลอย่างสม่ำเสมอป้องกันการเสีย ลดการหยุดทำงาน และยืดอายุการใช้งานของเครื่อง ในขณะที่การแก้ไขปัญหาช่วยให้มั่นใจได้ว่าปัญหาใดๆ จะได้รับการระบุและแก้ไขอย่างรวดเร็ว

บทความนี้สำรวจวิธีบำรุงรักษาและแก้ไขปัญหาเครื่องจักรพิเศษซีลน้ำมันอย่างมีประสิทธิภาพ ครอบคลุมขั้นตอนการบำรุงรักษารายวัน รายสัปดาห์ และรายเดือน ปัญหาทั่วไป และวิธีแก้ปัญหาในทางปฏิบัติ

1. ทำความเข้าใจเกี่ยวกับเครื่องจักรพิเศษซีลน้ำมัน

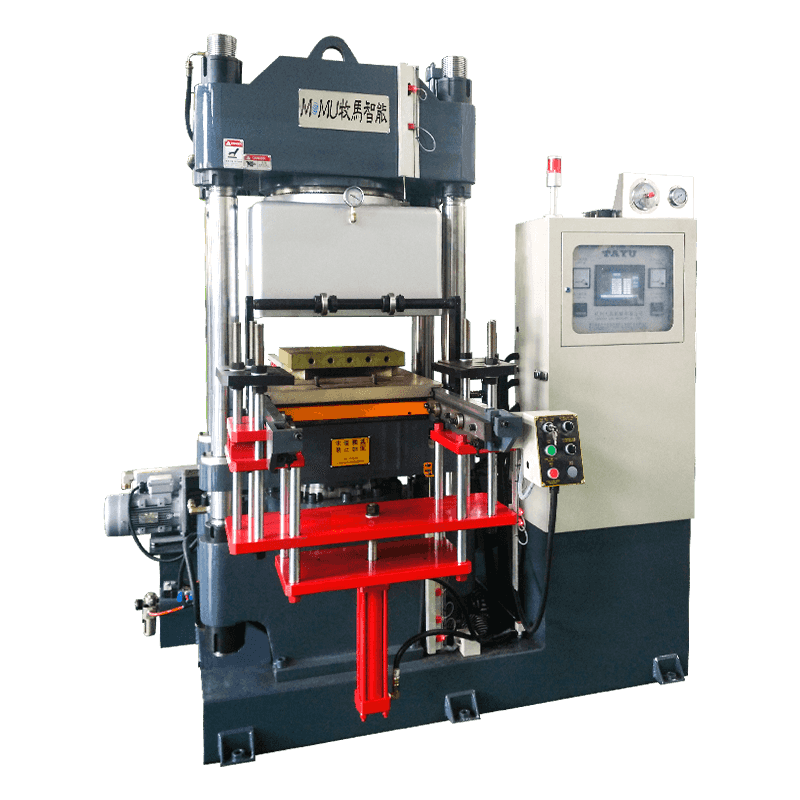

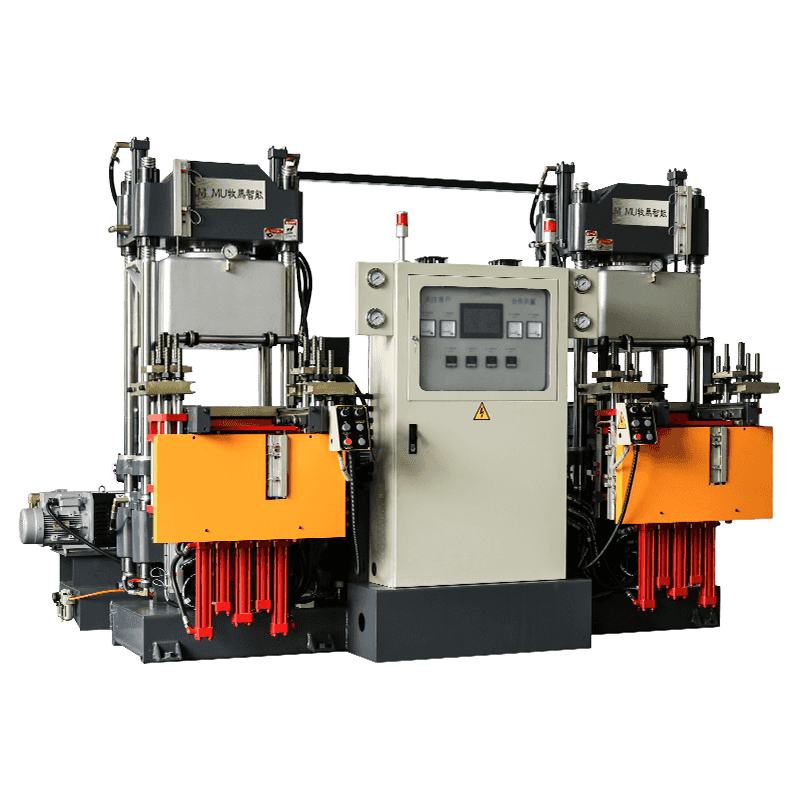

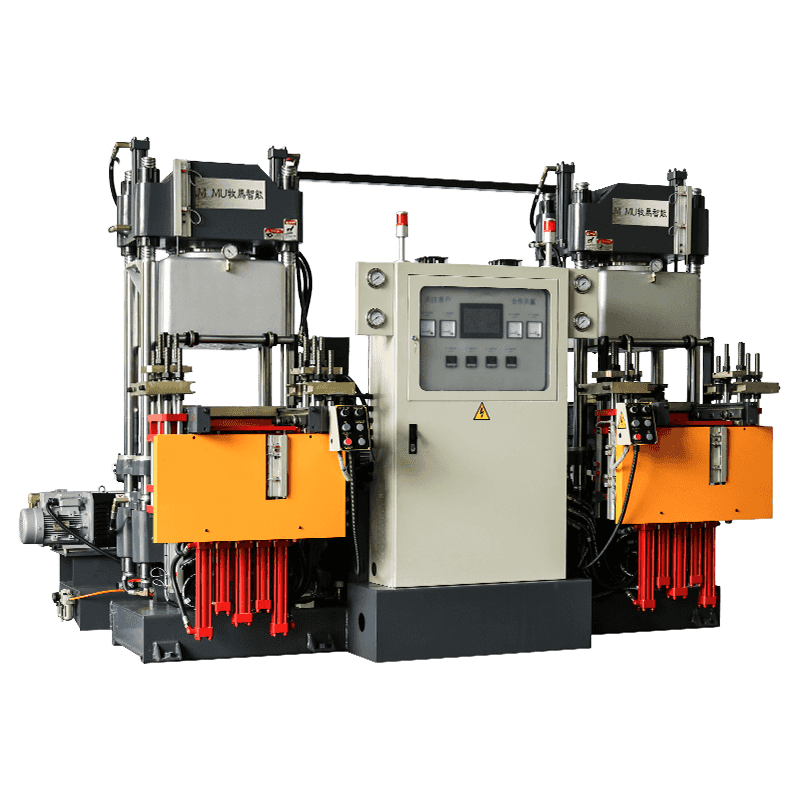

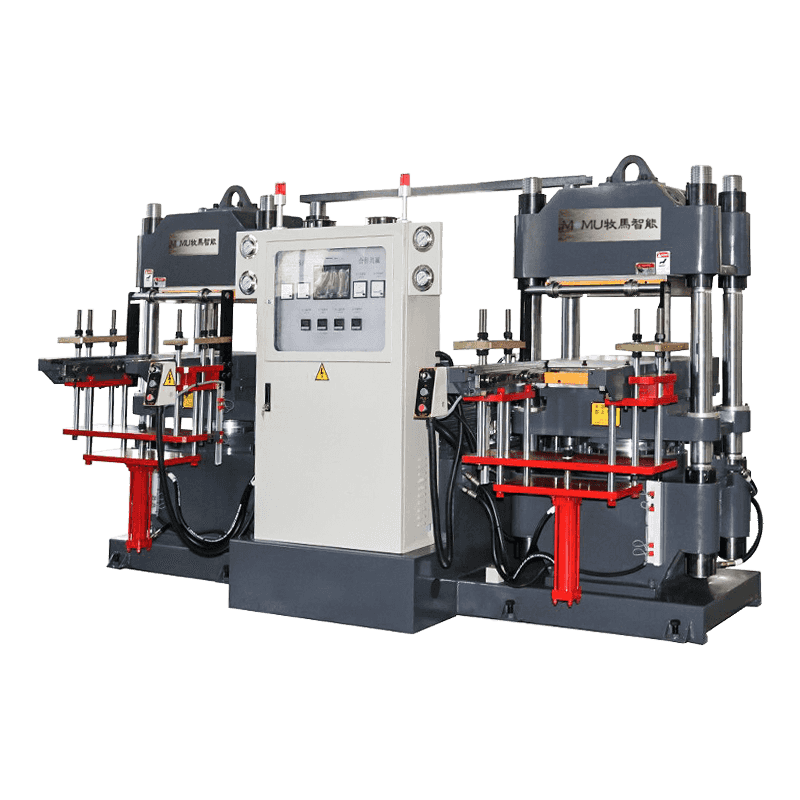

โดยทั่วไปแล้วเครื่องจักรพิเศษซีลน้ำมันจะรวมเข้าด้วยกัน ระบบเครื่องกล ไฮดรอลิก และอิเล็กทรอนิกส์ เพื่อผลิตซีลน้ำมันที่มีความแม่นยำมิติสูง มันถูกออกแบบมาเพื่อ:

- แม่พิมพ์และรูปร่างส่วนประกอบซีลน้ำมัน (ยาง โลหะ หรือวัสดุผสม)

- ใช้การควบคุมแรงดันและอุณหภูมิที่แม่นยำเพื่อบ่มหรือสร้างซีล

- ทำให้กระบวนการต่างๆ เป็นอัตโนมัติ เช่น การป้อน การตัด และการตรวจสอบผลิตภัณฑ์

ส่วนประกอบสำคัญของเครื่องมักประกอบด้วย:

- กระบอกสูบไฮดรอลิกหรือนิวแมติก: ควบคุมแรงกดและการเคลื่อนไหว

- องค์ประกอบความร้อนหรือเตาอบบ่ม: ตรวจสอบให้แน่ใจว่าซีลยางหลอมโลหะได้อย่างเหมาะสม

- การประกอบแม่พิมพ์: จัดแต่งรูปทรงส่วนประกอบซีลน้ำมัน

- กลไกการป้อนและการลำเลียง: จัดหาวัสดุอัตโนมัติ

- ระบบควบคุม: ตัวควบคุมลอจิกที่ตั้งโปรแกรมได้ (PLC) หรือแผงหน้าจอสัมผัสจัดการการทำงาน

เนื่องจากมีความซับซ้อน การบำรุงรักษาที่เหมาะสมและการแก้ไขปัญหาอย่างทันท่วงทีจึงมีความสำคัญอย่างยิ่งต่อการรักษาประสิทธิภาพการผลิต

2. ความสำคัญของการบำรุงรักษา

การบำรุงรักษาเครื่องจักรพิเศษซีลน้ำมันอย่างเหมาะสมมีความสำคัญด้วยเหตุผลหลายประการ:

- ยืดอายุเครื่อง: การดูแลอย่างสม่ำเสมอจะช่วยลดการสึกหรอของชิ้นส่วนที่เคลื่อนไหว

- รับประกันคุณภาพของผลิตภัณฑ์: เครื่องจักรที่ได้รับการบำรุงรักษาอย่างเหมาะสมจะผลิตซีลน้ำมันที่มีขนาดและผิวสำเร็จที่สม่ำเสมอ

- ป้องกันการหยุดทำงาน: การตรวจสอบตามปกติจะตรวจพบปัญหาก่อนที่จะลุกลามไปสู่ความล้มเหลวร้ายแรง

- ปรับปรุงความปลอดภัย: เครื่องจักรที่อยู่ในสภาพไม่ดีอาจก่อให้เกิดความเสี่ยงต่อผู้ปฏิบัติงาน

กิจวัตรการบำรุงรักษาสามารถแบ่งได้เป็น การตรวจสอบรายวัน รายสัปดาห์ และรายเดือน .

3. แนวทางปฏิบัติในการบำรุงรักษารายวัน

การบำรุงรักษารายวันช่วยให้การทำงานราบรื่นในระหว่างกะการผลิต งานสำคัญ ได้แก่ :

3.1 การทำความสะอาด

- กำจัดฝุ่น เศษยาง และเศษโลหะออกจากบริเวณแม่พิมพ์ สายพานลำเลียง และกลไกการป้อน

- เช็ดแผงควบคุมและหน้าจอสัมผัสเพื่อป้องกันการทำงานผิดพลาด

3.2 การหล่อลื่น

- ตรวจสอบและทาสารหล่อลื่นกับชิ้นส่วนที่เคลื่อนไหว รวมถึงตัวเลื่อน แบริ่ง และลูกสูบไฮดรอลิก

- ตรวจสอบให้แน่ใจว่าใช้น้ำมันหล่อลื่นประเภทที่ถูกต้องตามข้อกำหนดของผู้ผลิต

3.3 การตรวจสอบ

- ตรวจสอบแม่พิมพ์ว่ามีการสึกหรอ รอยขีดข่วน หรือการปนเปื้อนที่อาจส่งผลต่อคุณภาพของซีลหรือไม่

- ตรวจสอบรอยรั่วของท่อไฮดรอลิกและนิวแมติกส์

- ตรวจสอบองค์ประกอบความร้อนสำหรับการทำงานที่เหมาะสมและความเสถียรของอุณหภูมิ

3.4 การตรวจสอบการปฏิบัติงาน

- ตรวจสอบว่าระบบควบคุม เซ็นเซอร์ และอินเทอร์ล็อคนิรภัยทำงานอย่างถูกต้อง

- ยืนยันว่าการตั้งค่าการผลิต (ความดัน อุณหภูมิ รอบเวลา) ตรงกับข้อกำหนดเฉพาะ

โดยทั่วไปการบำรุงรักษารายวันจะใช้เวลา 15–30 นาที แต่สามารถป้องกันการหยุดทำงานที่สำคัญได้

4. แนวทางปฏิบัติในการบำรุงรักษารายสัปดาห์

การบำรุงรักษารายสัปดาห์เกี่ยวข้องกับการตรวจสอบโดยละเอียดยิ่งขึ้นและการปรับเปลี่ยนเล็กน้อย:

4.1 ส่วนประกอบทางกล

- ตรวจสอบการวางแนวของแม่พิมพ์และเครื่องมือเพื่อป้องกันแรงกดที่ไม่สม่ำเสมอระหว่างการสร้างซีล

- ตรวจสอบสายพาน เกียร์ และโซ่เพื่อดูการสึกหรอและความตึง ปรับหากจำเป็น

4.2 ระบบไฮดรอลิกและนิวแมติก

- ตรวจสอบระดับน้ำมันไฮดรอลิก และมองหาการปนเปื้อนหรือการเปลี่ยนสี

- ตรวจสอบตัวกรองอากาศและตัวควบคุมแรงดันในระบบนิวแมติก เปลี่ยนใหม่ถ้าอุดตัน

4.3 ระบบไฟฟ้า

- ตรวจสอบการเชื่อมต่อสายไฟและขั้วต่อว่ามีสัญญาณการกัดกร่อนหรือการหลวมหรือไม่

- ตรวจสอบว่าลิมิตสวิตช์ พรอกซิมิตี้เซนเซอร์ และอุปกรณ์ตรวจจับอื่นๆ มีการตอบสนอง

การบำรุงรักษารายสัปดาห์ช่วยให้มั่นใจได้ว่าส่วนประกอบจะรักษาการจัดตำแหน่งที่แม่นยำและพารามิเตอร์การทำงานที่ถูกต้อง

5. การบำรุงรักษารายเดือนและเชิงป้องกัน

การบำรุงรักษารายเดือนจะครอบคลุมมากกว่าและอาจต้องหยุดการผลิตเพื่อตรวจสอบ:

5.1 การบำรุงรักษาแม่พิมพ์และเครื่องมือ

- ดำเนินการทำความสะอาดแม่พิมพ์โดยละเอียดโดยใช้ตัวทำละลายที่เหมาะสม

- ตรวจสอบแม่พิมพ์เพื่อดูการสึกหรอตามขนาดหรือการเสียรูป และเปลี่ยนใหม่หากจำเป็น

- ตรวจสอบคมตัดหรือกลไกการตัดแต่งเพื่อดูความคมและการจัดตำแหน่ง

5.2 การสอบเทียบระบบ

- ปรับเทียบการควบคุมอุณหภูมิ เซ็นเซอร์ความดัน และการตั้งค่า PLC ใหม่

- ทดสอบรอบเวลาและให้แน่ใจว่าเครื่องจักรรักษาปริมาณงานที่สม่ำเสมอ

5.3 ยกเครื่องระบบไฮดรอลิกและหล่อลื่น

- เปลี่ยนน้ำมันไฮดรอลิกหากมีสิ่งปนเปื้อนหรือเสื่อมสภาพ

- ตรวจสอบและเปลี่ยนซีล ปะเก็น และท่อที่สึกหรอในวงจรไฮดรอลิก

- ล้างจุดหล่อลื่นและตรวจสอบการไหลของน้ำมันเพื่อป้องกันการจับตัว

5.4 การตรวจสอบความปลอดภัย

- ทดสอบการหยุดฉุกเฉิน ม่านแสง และอุปกรณ์ความปลอดภัยอื่นๆ

- ตรวจสอบให้แน่ใจว่าได้รับการฝึกอบรมผู้ปฏิบัติงานและการใช้อุปกรณ์ป้องกันส่วนบุคคล (PPE) อย่างเหมาะสม

การบำรุงรักษาเชิงป้องกันช่วยลดความล้มเหลวที่ไม่คาดคิดและยืดอายุการใช้งานของเครื่องจักร

6. ปัญหาทั่วไปและการแก้ไขปัญหา

แม้จะมีการบำรุงรักษาอย่างเหมาะสม แต่เครื่องจักรพิเศษซีลน้ำมันอาจประสบปัญหาในการทำงาน การทำความเข้าใจปัญหาทั่วไปและวิธีการแก้ไขปัญหาเป็นสิ่งสำคัญ

6.1 คุณภาพซีลไม่สอดคล้องกัน

สาเหตุ:

- แม่พิมพ์สึกหรือการวางแนวไม่ตรง

- การตั้งค่าความดันหรืออุณหภูมิไม่ถูกต้อง

- วัตถุดิบที่ปนเปื้อน

โซลูชั่น:

- ตรวจสอบและเปลี่ยนแม่พิมพ์หากเสียหาย

- ปรับความดัน อุณหภูมิ หรือรอบเวลาตามข้อกำหนด

- รับประกันคุณภาพวัสดุที่สม่ำเสมอและการจัดเก็บที่เหมาะสม

6.2 ความล้มเหลวของระบบไฮดรอลิกหรือนิวแมติก

สาเหตุ:

- ท่อหรือกระบอกสูบรั่ว

- น้ำมันไฮดรอลิกที่ปนเปื้อนหรือแรงดันต่ำ

- ปั๊มหรือวาล์วทำงานผิดปกติ

โซลูชั่น:

- ตรวจสอบและขันให้แน่นหรือเปลี่ยนท่อและข้อต่อที่ชำรุด

- เปลี่ยนหรือกรองน้ำมันไฮดรอลิก

- ทดสอบและเปลี่ยนปั๊มหรือวาล์วที่ชำรุด

6.3 ปัญหาด้านไฟฟ้าและการควบคุม

สาเหตุ:

- สายไฟหลวมหรือเซ็นเซอร์เสียหาย

- PLC หรือซอฟต์แวร์ทำงานผิดปกติ

- สวิตช์หรือรีเลย์ผิดพลาด

โซลูชั่น:

- ตรวจสอบสายไฟและการเชื่อมต่อที่ปลอดภัย

- รีเซ็ตหรืออัพเดตโปรแกรม PLC

- เปลี่ยนเซ็นเซอร์หรือรีเลย์ที่ชำรุด

6.4 ปัญหาเรื่องความร้อนและการบ่ม

สาเหตุ:

- องค์ประกอบความร้อนทำงานผิดปกติ

- การกระจายอุณหภูมิไม่สม่ำเสมอ

- ฉนวนไม่ดี

โซลูชั่น:

- ทดสอบและเปลี่ยนองค์ประกอบความร้อน

- ปรับการตั้งค่าอุณหภูมิหรือซ่อมแซมฉนวน

- ใช้เซ็นเซอร์ความร้อนเพื่อตรวจสอบการกระจายความร้อนที่สม่ำเสมอ

6.5 การสึกหรอทางกล

สาเหตุ:

- แบริ่ง สไลเดอร์ หรือเกียร์ไม่ได้รับการหล่อลื่นอย่างเหมาะสม

- การทำงานด้วยความเร็วสูงทำให้เกิดความเมื่อยล้า

- การวางตำแหน่งที่ไม่ตรงในชิ้นส่วนที่เคลื่อนไหว

โซลูชั่น:

- หล่อลื่นส่วนประกอบตามกำหนดเวลา

- เปลี่ยนชิ้นส่วนที่สึกหรอหรือเสียหาย

- ปรับการจัดตำแหน่งและตรวจสอบการทำงานที่ราบรื่น

7. แนวทางปฏิบัติที่ดีที่สุดสำหรับการมีอายุยืนยาว

เพื่อยืดอายุการใช้งานและประสิทธิภาพของเครื่องจักรพิเศษซีลน้ำมันให้สูงสุด:

- ปฏิบัติตามหลักเกณฑ์ของผู้ผลิต: ปฏิบัติตามคำแนะนำในการบำรุงรักษาและการปฏิบัติงานที่ได้รับจากผู้ผลิตเสมอ

- การฝึกอบรมปกติ: ตรวจสอบให้แน่ใจว่าผู้ปฏิบัติงานได้รับการฝึกอบรมในการจัดการ ทำความสะอาด และแก้ไขปัญหาเครื่องจักรอย่างปลอดภัย

- ใช้วัสดุสิ้นเปลืองที่มีคุณภาพ: สารหล่อลื่นคุณภาพสูง น้ำมันไฮดรอลิก และวัตถุดิบป้องกันการสึกหรอโดยไม่จำเป็น

- ใช้บันทึกการบำรุงรักษา: ติดตามกิจกรรมการบำรุงรักษารายวัน รายสัปดาห์ และรายเดือนเพื่อระบุปัญหาที่เกิดซ้ำ

- กำหนดการบำรุงรักษาเชิงป้องกัน: หยุดเครื่องเป็นระยะเพื่อตรวจสอบและเปลี่ยนใหม่อย่างครอบคลุม

โดยการปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดเหล่านี้ ผู้ปฏิบัติงานสามารถลดการหยุดทำงาน ปรับปรุงคุณภาพผลิตภัณฑ์ และรักษาสภาพแวดล้อมการทำงานที่ปลอดภัยได้

บทสรุป

การบำรุงรักษาและการแก้ไขปัญหาที่เหมาะสมของ เครื่องซีลน้ำมันพิเศษ มีความสำคัญอย่างยิ่งต่อการรับประกันการผลิตที่สม่ำเสมอ ซีลน้ำมันคุณภาพสูง และอายุการใช้งานของเครื่องจักร กิจวัตรการบำรุงรักษารายวัน รายสัปดาห์ และรายเดือน รวมกับการระบุทันทีและการแก้ไขปัญหาการปฏิบัติงาน สามารถป้องกันการหยุดทำงานที่มีค่าใช้จ่ายสูงและยืดอายุของอุปกรณ์ได้

กลยุทธ์สำคัญ ได้แก่ :

- การทำความสะอาด การหล่อลื่น และการตรวจสอบอย่างสม่ำเสมอ

- การจัดตำแหน่งและสอบเทียบระบบเครื่องกล ไฮดรอลิก และอิเล็กทรอนิกส์

- การเปลี่ยนแม่พิมพ์ ซีล และส่วนประกอบที่สึกหรอเชิงป้องกัน

- การแก้ไขปัญหาระบบไฮดรอลิก ไฟฟ้า และความร้อนอย่างเป็นระบบ

ด้วยการใช้โปรแกรมการบำรุงรักษาที่มีโครงสร้างและการทำความเข้าใจปัญหาทั่วไป ผู้ผลิตสามารถมั่นใจได้ว่าเครื่องจักรพิเศษซีลน้ำมันของตนทำงานได้อย่างมีประสิทธิภาพและเชื่อถือได้ ในอุตสาหกรรมที่ความแม่นยำและความทนทานเป็นสิ่งสำคัญยิ่ง แนวทางปฏิบัติดังกล่าวถือเป็นสิ่งสำคัญในการรักษาทั้งประสิทธิภาพการผลิตและคุณภาพของผลิตภัณฑ์